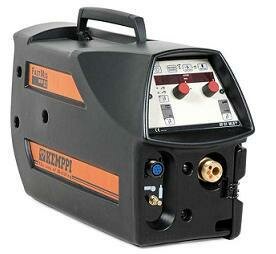

Подающие механизмы служат для подачи сварочной проволоки в сварочную горелку.

В подающем механизме находятся кассета со сварочной проволокой (может размещаться снаружи или внутри корпуса), электродвигатель подачи проволоки, размоточное устройство, механизм правки и подачи проволоки, электромагнитный газовый клапан.

На лицевой панели подающего механизма размещаются регуляторы управления полуавтоматом — сварочным током, скоростью подачи проволоки (напряжения дуги), давлением и расходом защитного газа.

Электродная проволока перемещается от полуавтомата через гибкий шланг к сварочной горелке с помощью подающего механизма.

Рис. 1 Подающий механизм (блок)

Существуют различные схемы подающих механизмов.

В схеме толкающего типа электродвигатель подающего механизма имеет жесткую характеристику. Такая схема применяется при сварке стальной электродной проволокой. В схеме тянущего типа подающий механизм размещается непосредственно с горелкой. Такое расположение подающего механизма снижает сопротивление проталкивания сварочной проволоки и поэтому можно увеличить длину гибкого шланга. Однако это приводит к увеличению массы горелки и снижению ее маневренности. Применяют комбинированные варианты подающих механизмов, работающих по схеме «тяни-толкай». В этом случае требуется установка дополнительного электродвигателя с направляющими роликами. Для синхронизации процесса “тяни-толкай” необходимо установить два электродвигателя: толкающий и тянущий.

Электродвигатель тянущего механизма, натянув электродную проволоку, автоматически снижает свои обороты. Толкающий электродвигатель имеет постоянные обороты. При включении электродвигателей от пусковой кнопки одновременно подается напряжение на конец сварочной проволоки. При касании проволоки свариваемого изделия зажигается дуга и начинается процесс сварки. Подающие механизмы, перечисленные выше, являются редукторными.

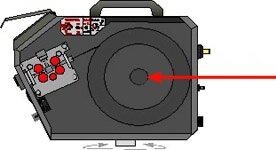

Ролики располагаются под определенным углом к оси электродной проволоки, это создает осевое усилие в процессе ёе обкатки. Электродная проволока перемещается по направляющему каналу к сварочной головке.

Рис. 2 Подающие ролики

- Главная ведущая шестеренка

- Ведомые ролики

- Электродвигатель

- Регулятор усилия сжатия роликов

- Подвод проволоки с катушки

Скорость подачи проволоки регулируется изменением частоты вращения ротора электродвигателя постоянного тока. Усилие сжатия роликов регулируется перемещением по резьбе конусного корпуса подающей головки.

Число ведущих роликов в подающих механизмах как редукторных, так и в безредукторных определяется в зависимости от диаметра и материала сварочной проволоки. Для тонкой стальной проволоки метром 1,2 мм применяют механизм с одним ведущим роликом стальной проволоки диаметром 1,6 — 2,5 мм применяют механизм с двумя ведущими роликами; для алюминиевой и порошковой проволоки — с четырьмя ведущими роликами. Ролики изготавливают из легированной стали с последующей термообработкой. Наиболее часто применяют ролики цельные (одинарные) с накаткой и коническими гладкими канавками и составные из двух подающих роликов с фасками и накаткой по фаске. Для уменьшения засорения направляющего канала высота накатки на ведущих роликах не должна превышать 0,6 м.

В комплект аппаратуры сварочного поста входит и отсекатель газа. Отсекатель газа — это электромагнитный клапан, который предназначен для автоматического управления подачей газа.

Включение электромагнитного клапана сблокировано с пусковой кнопкой полуавтомата, что обеспечивает продувку газовых каналов и подготовку защитной среды перед зажиганием сварочной дуги, а также сохранение защитной среды после гашения дуги до полного остывания металла.

Необходимо регулярно проверять усилие тормоза катушки.

Слишком плотно затянутый тормоз катушки может привести к проскальзыванию присадочной проволоки на подающих роликах, что в свою очередь приводит к нарушению работы сварочной дуги.

Подайте присадочную проволоку с максимальной скоростью через сварочное оборудование. Если проволока остановится на максимальной скорости, затяжку тормоза катушки присадочной проволоки необходимо ослабить на ¼ оборота.